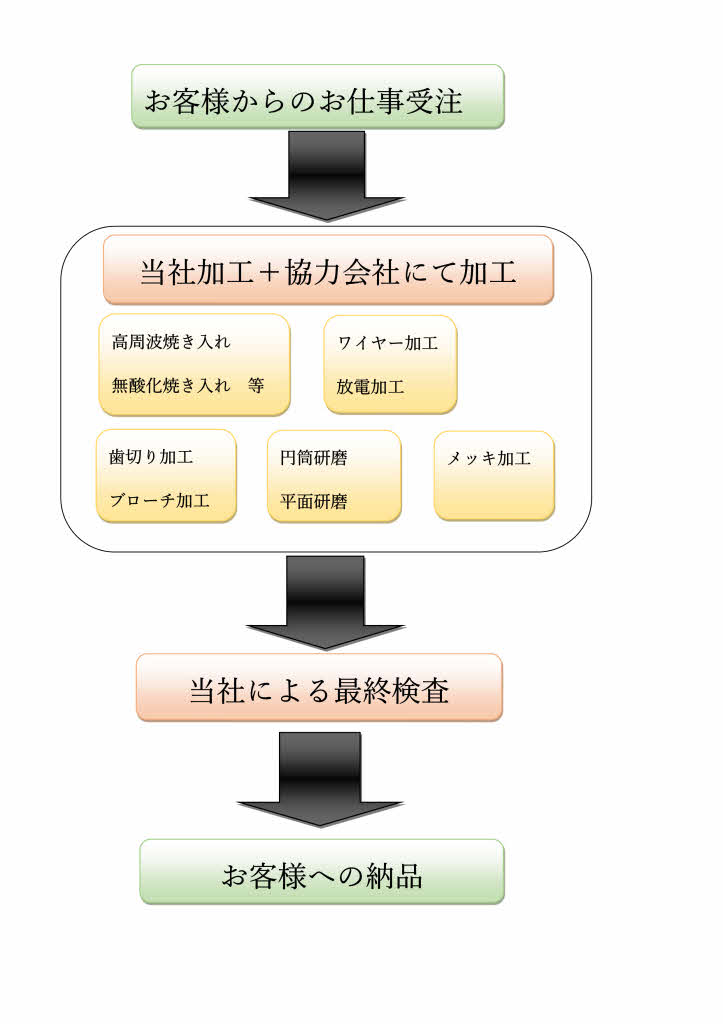

仕事受注から納品までの流れ

お客様からの受注➡当社で図面を確認し自社でできないものは協力会社へ連絡➡当社加工+協力会社の加工を完了させる➡最終検査後お客様へ納品

当社は、当社で加工できるものと協力会社に依頼をかける仕分けをスピーディーに行いお客様の納期の要求を満たせるように努力してまいります。

小さな町工場だからこそできること! それは途中でかかる管理費を抑えることができることです。

当社は試作加工部品の精度を出すために独自の治具を製作しております。

- 当社は、自社治具を使うことで難材料(インコネル,ニッケル,チタン等)の高難度の加工部品を1点から受注し短納期の納品をできることです。高精度な試作品とは製品の材質が難材料であることだけではなく、真円度・同軸度・直角度・平行度・寸法公差がシビアな製品のことです。

- 試作品加工の依頼は短納期の物が多くなります。そのため、他社で加工しているやり方の多くは、短納期に対応するためにNC旋盤の油圧チャックを使い製品を外径側からつかむか内径側から開く加工を行っていますが、その場合、油圧チャックでつかんだ場所に力がかかってしまい変形が出てしまいます。

自社で一から製作した治具を使っているメリット

- 治具製作を外注に頼む時間のロスを減らして短納期の対応ができることが挙げられます。

- 自社の治具ノウハウによって旋盤用の爪などで製品を加えた場合に起こる変形(10分の1~10分の2)を、100分の1に減らすことができます。自社で製作した治具は径寸法15mm~350mmの大きさのものが100個以上あり、その中から製品にあった大きさのものを選び、最終調整で選んだ治具の径を製品の内径寸法に合わせて加工をすることで製品の真円度・直角度・同軸度の公差100分の1、寸法公差1000分の5の高精度な加工が可能となります。また、治具を製作するための専用機も所有しているので、加工依頼製品の内径寸法が自社の治具と合うものがなかった場合でも半日で製品に合った治具を作成できるので納期の短い製品も問題なく受けることができます。

高精度試作部品加工用、専用治具制作機械(自社製造品)